El mapeo del flujo de valor es una técnica para identificar y eliminar el desperdicio del proceso. Es un tipo especial de diagrama de flujo que usa símbolos llamados «lenguaje simplificado» para describir y mejorar el inventario y el flujo de información. Nos ayuda a brindar a los clientes el mejor valor a través de un proceso completo de creación de valor y minimizar el desperdicio en los siguientes aspectos:

- Diseño (Concepto a Cliente)

- Construir (Pedido a Entrega)

- Sostenido (en uso durante todo el ciclo de vida hasta el servicio)

¿Qué es el valor para los clientes?

El valor es lo que el cliente está comprando, que es una capacidad proporcionada a un cliente. Un producto o servicio proporcionado a un cliente debe ser:

- De la más alta calidad

- En el momento adecuado

- A un precio apropiado según lo definido por el cliente

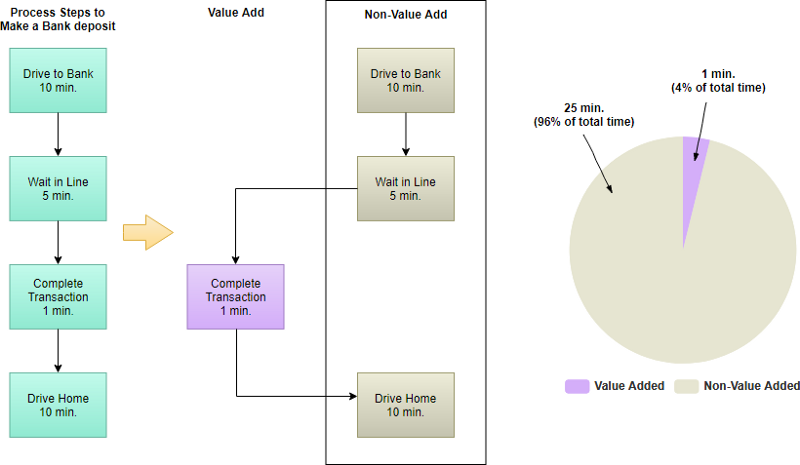

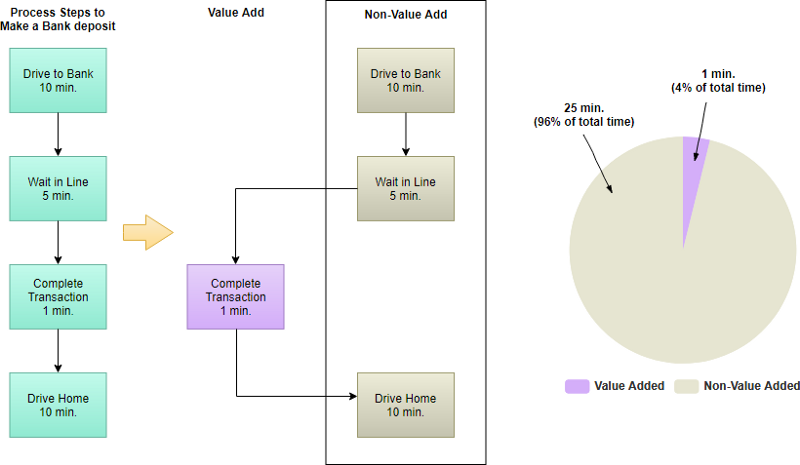

En realidad, las actividades que realmente crean valor para los clientes son solo una pequeña parte de todo el proceso de trabajo. Esta es la razón por la que las empresas deben centrarse en reducir las actividades derrochadoras tanto como sea posible. Al hacerlo, las empresas pueden identificar oportunidades significativas para mejorar su desempeño general.

¿Qué es Residuos?

Daniel T. Jones (1995) identifica siete tipos de residuos comúnmente aceptados. Estos términos se actualizan a partir de la nomenclatura original del sistema de producción de Toyota:

- Inventario: comprar y almacenar materias primas y almacenar el trabajo en curso para esperar procesos futuros es un desperdicio.

- Espera: en una serie de pasos para procesar un material, si uno de los pasos es lento, acumula trabajo en curso, lo que es un desperdicio.

- Defectos: finalmente, el tipo más importante y frecuente son los defectos. Los defectos no son aceptables para los clientes. Para evitar esto, se debe establecer un proceso de verificación de calidad, el proceso de reelaboración, lo que aumenta el costo. Por lo tanto, los defectos son una forma importante de desperdicio.

- Sobreproducción: producción de artículos que exceden la demanda del cliente.

- Movimiento: El movimiento innecesario de las maquinarias y los movimientos de los operadores pueden causar desgaste y fatiga, respectivamente.

- Transporte: Cualquier movimiento innecesario de trabajo en curso o materias primas es una forma de desperdicio. Esto puede causar daños a los materiales y también puede aumentar el tiempo del ciclo de producción y, por lo tanto, es un desperdicio.

- Sobreprocesamiento: proporcionar funciones que los clientes no exigen y ajustar a niveles superiores a los prescritos por los clientes aumenta el costo de fabricación, lo que es un desperdicio.

¿Qué es un análisis de flujo de valor?

Value Stream Mapping (VSM) es una técnica fundamental para identificar los residuos y reducir los residuos del proceso. Es una herramienta Lean esencial para una organización que desea planificar, implementar y mejorar mientras se encuentra en su viaje Lean. Ayuda a los usuarios a crear un plan de implementación sólido que maximizará sus recursos disponibles y ayudará a garantizar que los materiales y el tiempo se utilicen de manera eficiente. Value Stream Analysis es una poderosa herramienta de planificación para optimizar el resultado de la eliminación de desperdicios.

VSM deja en claro el tiempo y el esfuerzo que se gasta en actividades que no agregan valor, el costo de hacer negocios y sienta las bases para reducir el desperdicio y agilizar el proceso. El propósito del mapeo del flujo de valor es maximizar el valor y minimizar el desperdicio de varias maneras diferentes, que incluyen:

- Facilitar una comunicación y colaboración claras

- Fomentar la mejora continua de un proceso

- Habilitación del cambio cultural dentro de una organización

- Creación de visualizaciones de retrasos, exceso de inventario y restricciones de producción

Operación con valor agregado vs sin valor agregado

La eliminación de actividades inútiles es crucial para el éxito de su empresa. Pueden reducir la rentabilidad, aumentar los costos de los clientes, disminuir la calidad e incluso la satisfacción de los empleados. Por esta razón, debe identificar las actividades que no agregan valor y tratar de mejorar el proceso donde aparecen o, en última instancia, eliminarlas.

No cometas un error. No todas las actividades inútiles se pueden eliminar de su proceso de trabajo. Algunos de ellos son una necesidad.

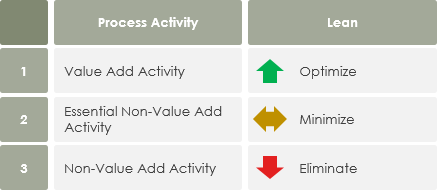

Monden (1994) identifica tres tipos de operaciones:

- Operaciones que no agregan valor (NVA): acciones que deben eliminarse, como esperar.

- Necesarias pero que no agregan valor (NNVA): Acciones que son inútiles pero necesarias según los procedimientos operativos actuales.

- Agregación de Valor (VA): Conversión o Procesamiento de Materias Primas a Través de Mano de Obra.

En conclusión, las actividades de valor agregado deben optimizarse aún más para buscar la mejora continua y el crecimiento de una organización, mientras que las actividades que no agregan valor deben eliminarse, o al menos minimizarse tanto como sea posible.

Ejemplo de valor agregado y sin valor: depósito de dinero en cajero automático

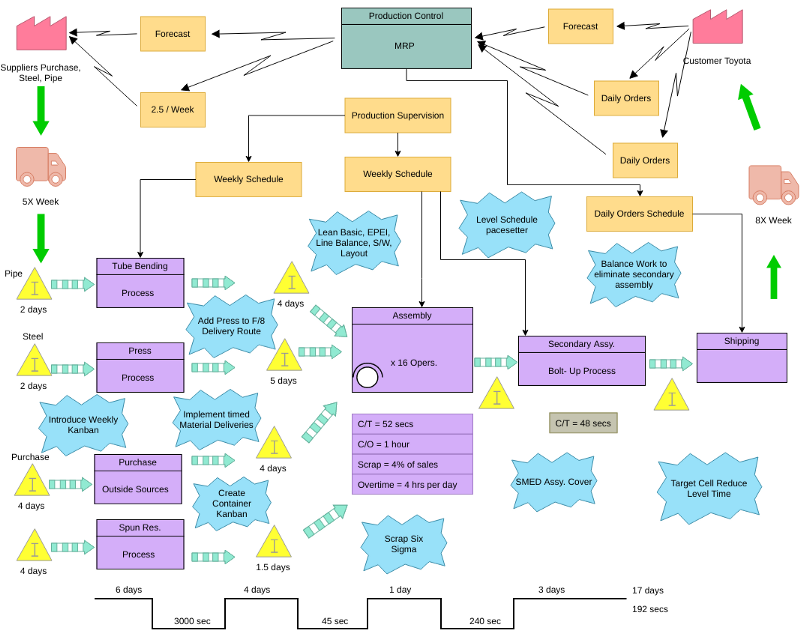

Del mapa de flujo de valor del estado actual al mapa de flujo de valor del estado futuro

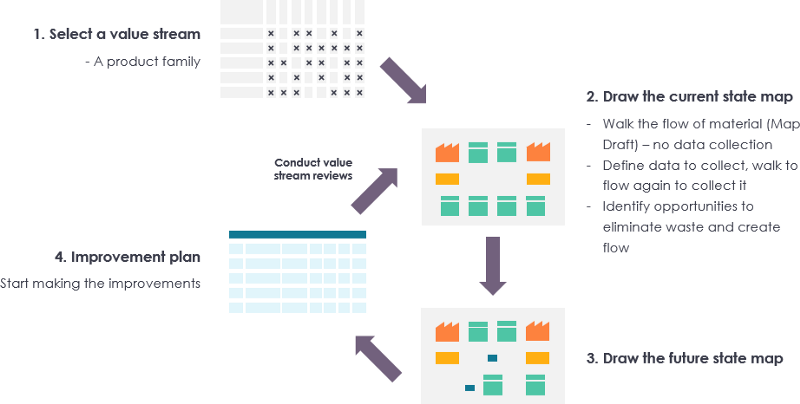

Como se mencionó anteriormente, el Value Stream Analysis es una herramienta de planificación para optimizar los resultados de eliminación de desperdicios. Si crea solo un mapa de estado actual, ha perdido el propósito de VSM. El mapa de estado futuro es una imagen del proceso de transformación Lean para un flujo de valor específico. Antes de crear un mapa de estado futuro, ya debería haber creado un mapa de flujo de valor de estado actual.

Por lo tanto, Value Stream Analysis mapea visualmente el flujo de pasos, demoras e información requerida para entregar un producto o servicio; esto se llama un mapa de «estado actual». Un mapa de estado futuro identifica la mejora que se debe realizar en el flujo de valor que acortará el tiempo de entrega general.

Para crear un mapa de estado futuro efectivo, se debe considerar lo siguiente:

- Seleccione un producto para el mapeo de flujo de valor

- Crear un mapa de flujo de valor actual

- Elimine el desperdicio y cree un mapa de estado futuro más eficiente

- Crear un plan de implementación

Finalmente, debe crear un plan de implementación de flujo de valor para lograr el estado futuro. Ahora está armado con un plan para un flujo de valor ajustado que puede usar para rastrear/medir sus mejoras a lo largo del año. Asegúrese de tener un «gerente de flujo de valor» o un gerente de proyecto que impulse el plan hasta su finalización.

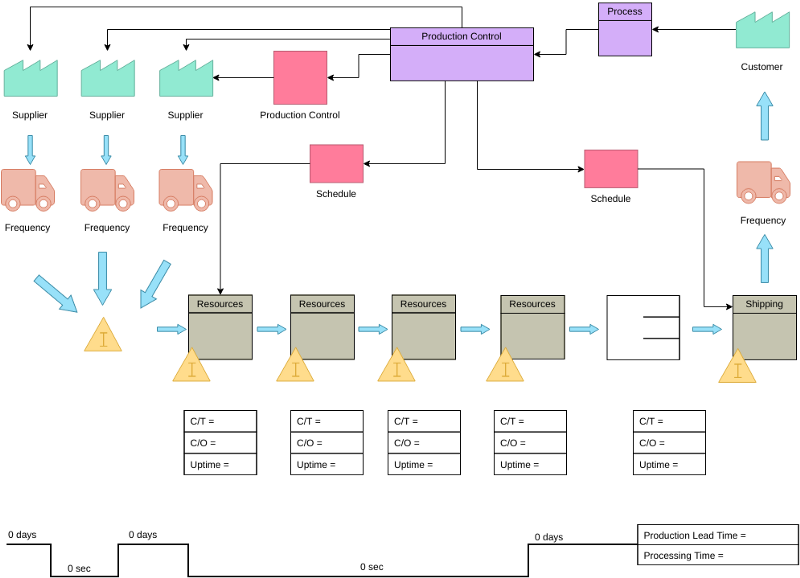

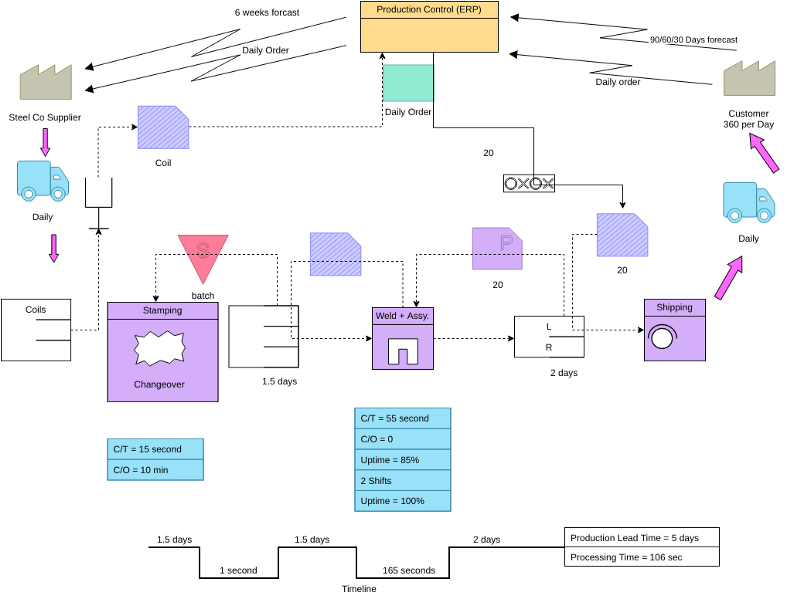

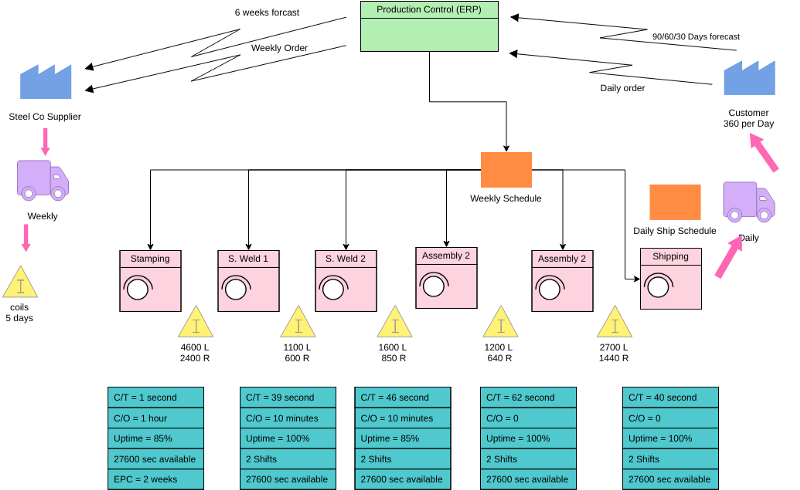

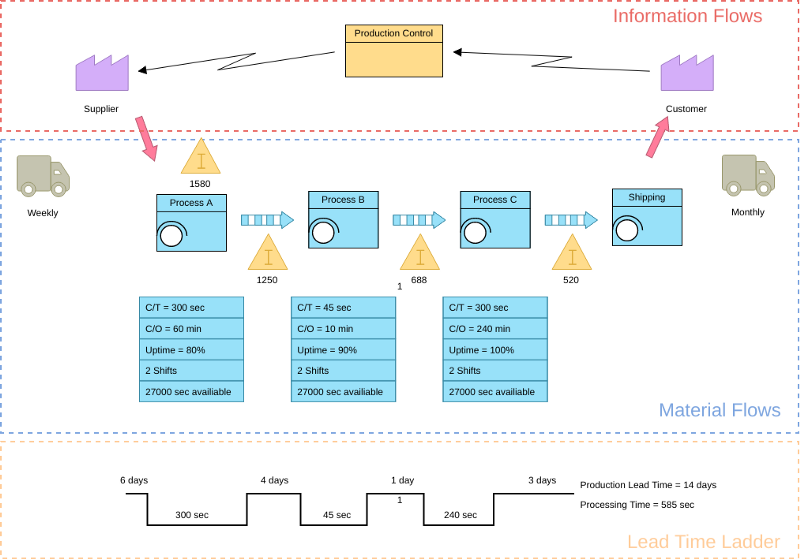

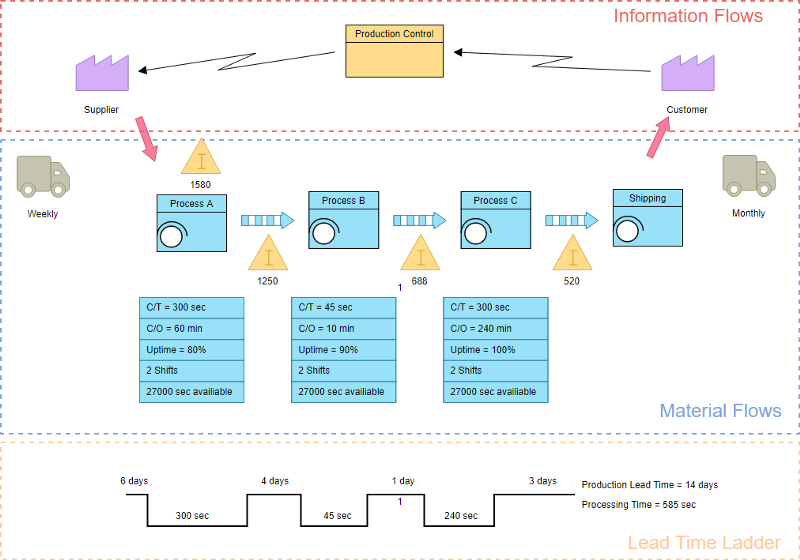

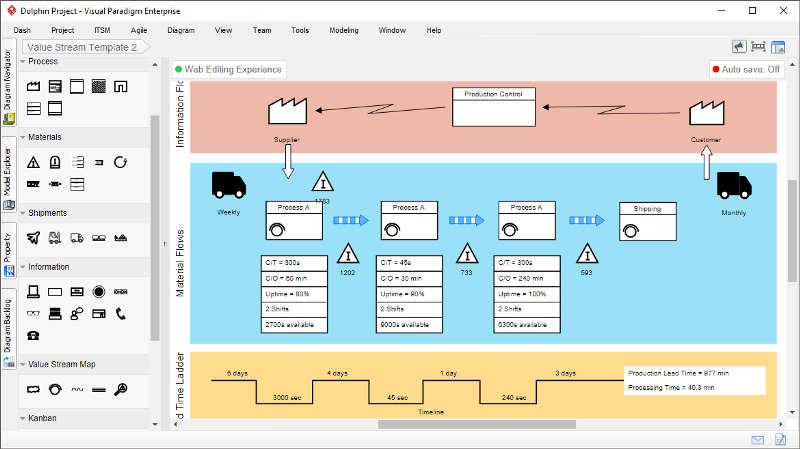

Ejemplo de análisis de flujo de valor: control de producción

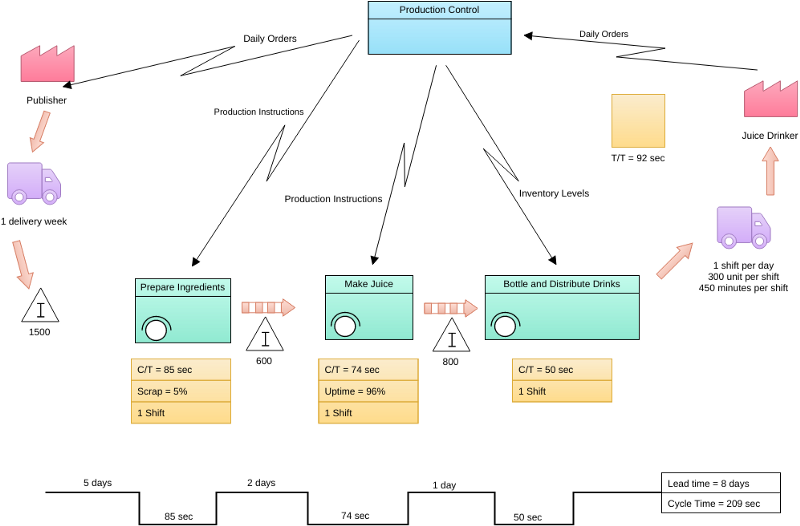

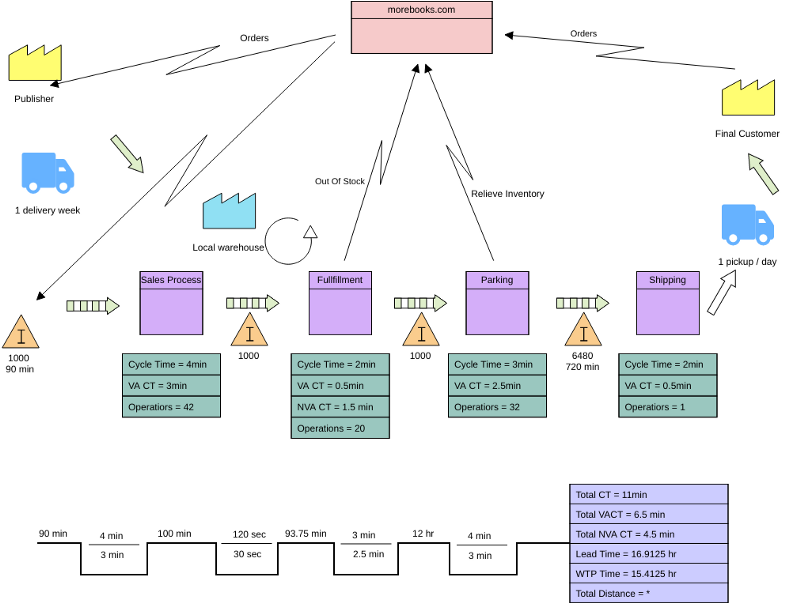

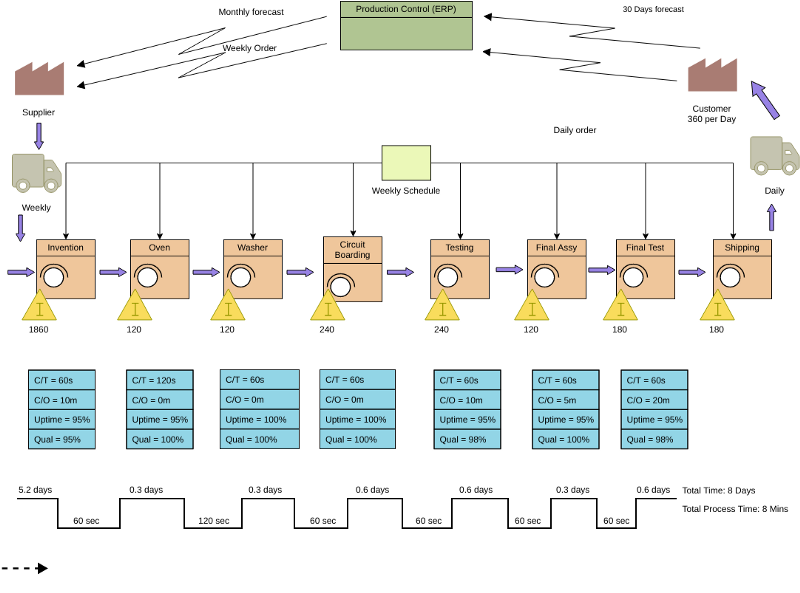

Mapeo de flujo de valor: otro ejemplo

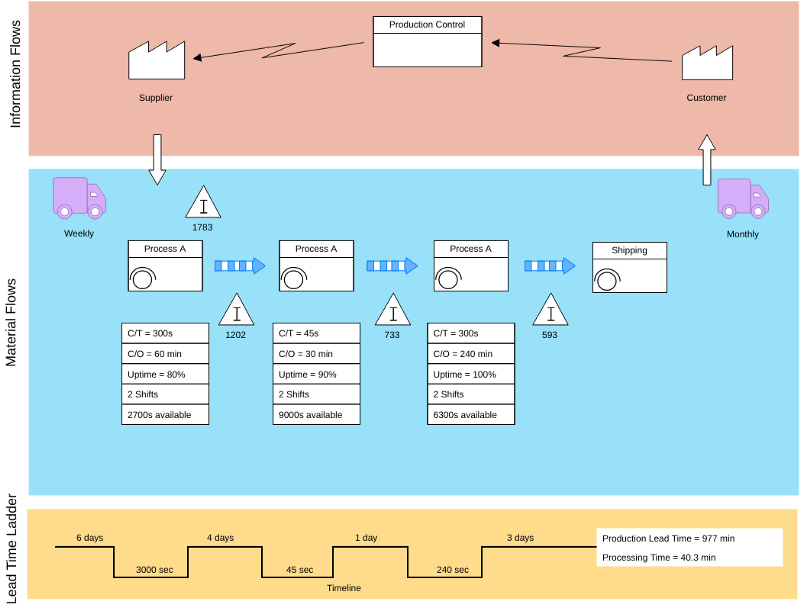

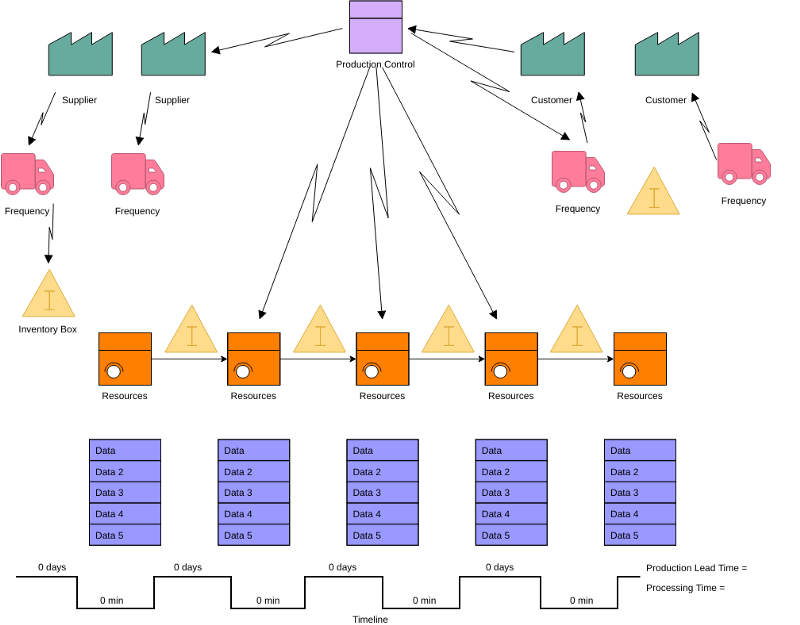

Los mapas de flujo de valor se pueden crear siguiendo los pasos a continuación:

- El primer paso en el mapeo del flujo de valor es dibujar las CAJAS DE PROCESO para los diferentes pasos del proceso, desde el lado del proveedor hasta el lado del cliente en el área de flujos de información.

- El segundo paso dibuja los diferentes tipos de cuadros de proceso para diferentes tipos de pasos de producción en la sección de flujo de información llamada Flujos de materiales.

- El tercer paso en el mapeo del flujo de valor son las CAJAS DE DATOS justo debajo de cada uno de los procesos (o pasos de producción), en los que se capturan los datos de cada uno de los pasos del proceso dibujados en el mapa. La información que podría ser interesante para el diseño de VSM se puede incluir aquí.

- El cuarto paso es dibujar los MÉTODOS DE CONEXIÓN entre las cajas de proceso.

- El quinto paso describe la vinculación de CLIENTES Y PROVEEDORES al proceso.

- El paso cinco es la ESCALERA DE TIEMPO DE PLOMO en la parte inferior del VSM, que muestra diferentes aspectos del tiempo en el flujo de valor.

El siguiente ejemplo muestra cómo se vería un mapa de flujo de valor típico:

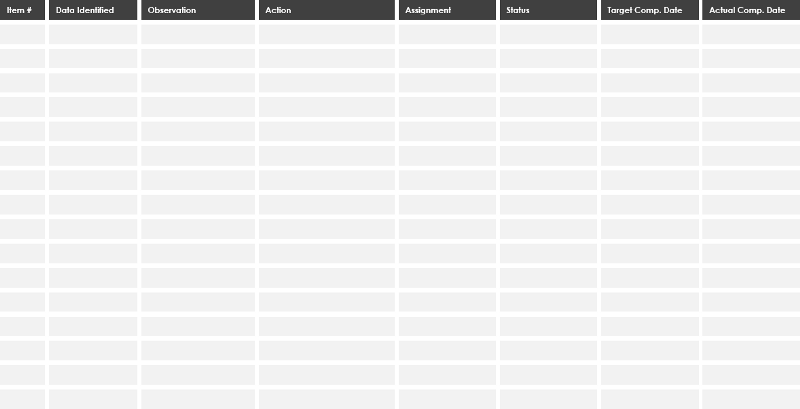

Desarrollo de un plan de implementación continua

VSM ayuda a los usuarios a crear un plan de implementación sólido que maximizará sus recursos disponibles y ayudará a garantizar que los materiales y el tiempo se utilicen de manera eficiente. Con base en la información que proporcionó el mapa futuro, ahora podemos desarrollar un plan de implementación para las acciones necesarias para pasar del estado actual al estado futuro. Aquí hay una plantilla genérica proporcionada de la siguiente manera:

Componentes del mapeo de flujo de valor

Símbolos / Descripción

Cliente/Proveedor : representa al Proveedor cuando está en la esquina superior izquierda, el cliente cuando está en la esquina superior derecha, el punto final habitual para el material

Flujo de proceso dedicado : un proceso, operación, máquina o departamento a través del cual fluye el material. Representa un departamento con un flujo fijo interno continuo.

Proceso compartido : un proceso, operación, departamento o 11 Proceso compartido: un proceso, operación o departamento que comparten otras familias de flujo de valor.

Data Box : contiene información/datos significativos necesarios para analizar y observar el sistema.

Célula de trabajo : indica que múltiples procesos están integrados en una Célula de trabajo de fabricación.

Inventario : muestra el inventario entre dos procesos

Embarques : representa el movimiento de materia prima desde los proveedores hasta el/los muelle/s de Recepción de la fábrica. O bien, el movimiento de productos terminados desde el/los muelle/s de envío de la fábrica hasta los clientes.

Flecha de empuje : representa el “empuje” de material de un proceso al siguiente proceso.

Supermercado : un “supermercado” de inventario.

Material Pull : los supermercados se conectan a los procesos posteriores con este «Pull» que indica la eliminación física.

Carril FIFO : Inventario de primero en entrar, primero en salir. Úselo cuando los procesos están conectados con un sistema FIFO que limita la entrada.

Stock de seguridad : representa una «cobertura» de inventario (o stock de seguridad) contra problemas como el tiempo de inactividad, para proteger el sistema contra fluctuaciones repentinas en los pedidos de los clientes o fallas del sistema.

Envío externo : envíos de proveedores o a clientes que utilizan transporte externo

Control de producción : esta casilla representa un departamento, persona u operación central de programación o control de producción.

Información manual : una flecha delgada y recta muestra el flujo general de información de notas, informes o conversaciones. La frecuencia y otras notas pueden ser relevantes.

Información electrónica : esta flecha ondulada representa el flujo electrónico 14, como el intercambio electrónico de datos (EDI), Internet, Intranets, LAN (red de área local), WAN (red de área amplia). Puede indicar la frecuencia de intercambio de información/datos, el tipo de medio utilizado, ej. fax, teléfono, etc. y el tipo de datos intercambiados.

Producción Kanban : desencadena la producción de un número predefinido de piezas. Señala un proceso de suministro para proporcionar piezas a un proceso posterior.

Kanban retirado : representa una tarjeta o dispositivo que instruye a un manipulador de materiales para transferir piezas de un supermercado al proceso de recepción. El manipulador de materiales (u operario) va al supermercado y retira los artículos necesarios.

Signal Kanban : se utiliza cuando los niveles de inventario disponible en el supermercado entre dos procesos caen a un punto mínimo o de activación. También se conoce como Kanban «uno por lote».

Kanban Post : una ubicación donde residen las señales de Kanban para su recogida. A menudo se usa con sistemas de dos tarjetas para intercambiar Kanban de retiro y producción.

Secuencia de extracción: representa un sistema de extracción que da instrucciones 15 a los procesos de subensamblaje para producir un tipo y una cantidad predeterminados de producto, normalmente una unidad, sin usar un supermercado.

Nivelación de carga : una herramienta para lotes Kanban para nivelar el volumen de producción y mezclar durante algún tiempo.

Go See Production : la recopilación de información a través de medios visuales

Información verbal : representa el flujo de información verbal o personal

Kaizen : se utiliza para resaltar las necesidades de mejora y planificar talleres de kaizen en procesos específicos que son críticos para lograr el Mapa de estado futuro del flujo de valor.

Operador : representa un operador. Muestra la cantidad de operadores necesarios para procesar la familia VSM en una estación de trabajo en particular.

Otra información : otra información útil o potencialmente útil.

Línea de tiempo : muestra los tiempos de valor agregado (tiempos de ciclo) y los tiempos sin valor agregado (espera). Use esto para calcular el tiempo de entrega y el tiempo total del ciclo.

Terminología del mapa de flujo de valor

- C/T (Tiempo de ciclo) : Tiempo de ciclo del procesador = Tiempo para completar una tarea.

- P /T o C/O (tiempo de cambio) : el tiempo sin valor agregado requerido para convertir una línea de un producto a otro tiempo de cambio o tiempo de configuración para comenzar una nueva tarea.

- VA (Tarea de valor agregado ): tiempo de valor agregado o el tiempo necesario para completar una tarea requerida.

- NVA (Tarea sin valor agregado) : Tiempo sin valor agregado = PT — IVA.

- L/T (plazo de entrega) : plazo de entrega, o el tiempo total desde que se inicia una tarea dentro de un centro de trabajo hasta que sale del centro de trabajo.

- FTT (First Time Through) : calidad de primera vez o rendimiento de calidad de primera vez.

- T/T (Takt Time) : el tiempo promedio de producción de unidades necesario para satisfacer la demanda del cliente.

- Capacidad : una métrica que indica cuántas partes por día puede manejar su proceso más lento.

Herramienta de mapeo de flujo de valor

¿Está buscando el software VSM? El software de mapeo de flujo de valor de Visual Paradigm puede crear fácil y rápidamente un mapeo de flujo de valor profesional. La herramienta de mapeo de flujo de valor viene con un amplio conjunto de símbolos de mapeo de flujo de valor. Con un editor VSM de arrastrar y soltar y un potente conjunto de funciones, puede crear fácilmente mapas de flujo de valor profesionales.

Aprenda con ejemplos: plantillas de mapeo de flujo de valor

Puede intentar editarlos en línea haciendo clic en el enlace de ejemplo a continuación: